杏彩体育官网下载:深入探讨FinFET、DRAM和3D NAND的制

2024-01-31 23:40:20 1

国际电气(“KE”)长期以来一直是日立集团的一部分,原名日立国际电气(HKE)。2018年3月,在东京证券交易所单独上市。HKE有两个主要业务集团,

2016年,HKE决定重组公司,将各个部门分拆给不同的私募股权投资者。私募股权公司 KKR、HVJ Holdings 和 JIP 等一些参与者也加入了这个行列。2017 年,私募股权公司 KKR 收购了日立国际,支付了23亿美元收购整个业务。薄膜工艺解决方案仍由 KKR 100% 持有,而视频和通信业务则拆分为一家独立公司。

不久之后,2019 年 7 月,应用材料公司宣布希望以22亿美元收购新的 KokusaiElectric(即仅薄膜工艺解决方案业务)(随后在 2021 年将报价提高 59% 至35亿美元) )。此次收购需经过反垄断审查,在等待中国当局批准两年后,AMAT 中止了此次收购。

持有五年后,KKR 转向通过 KE IPO 退出,KKR 将通过二次交易出售 KE 30% 的股份,KE 不再增发股份或筹集资金。

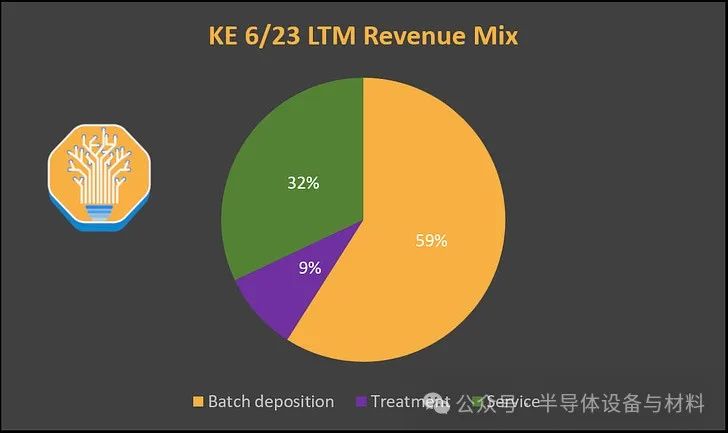

国际电气(“KE”)将送死定位为薄膜沉积领域的专家。具体来说,KE 销售批量沉积工具,特别关注批量原子层沉积 (ALD),这是最具选择性/最精确的沉积形式。KE 还涉足表面处理领域,但就收入而言,远远落后于沉积领域。

他们大约 30% 的收入也与服务相关,但应该指出的是,在 KE 的服务部门中,有一部分是传统 200mm 设备的销售。这意味着与其他沉积厂商相比,KE 目前的服务强度较低,这有利于晶圆厂的总拥有成本 (TCO),但可能会拖累财务状况。话虽如此,KE 的新型小批量工具(mini-batch )的服务附加率是其 4 倍,并且是他们发布的最佳 TCO 工具。

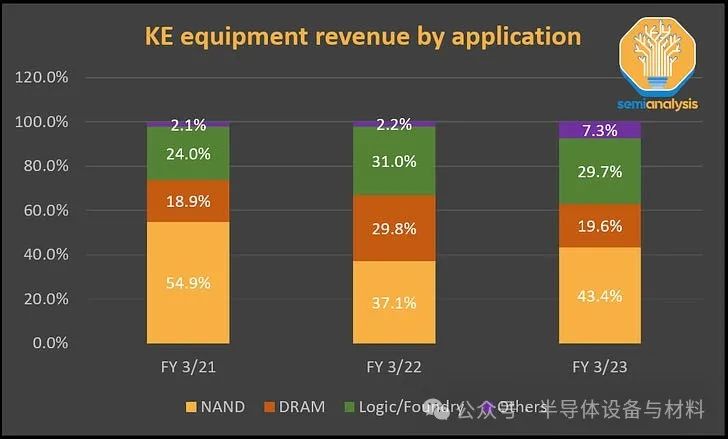

KE 更注重存储业务,NAND 是其设备最大的应用,其次是 DRAM,然后是逻辑。随着 Gate All around 的采用,这种情况可能会开始发生变化。

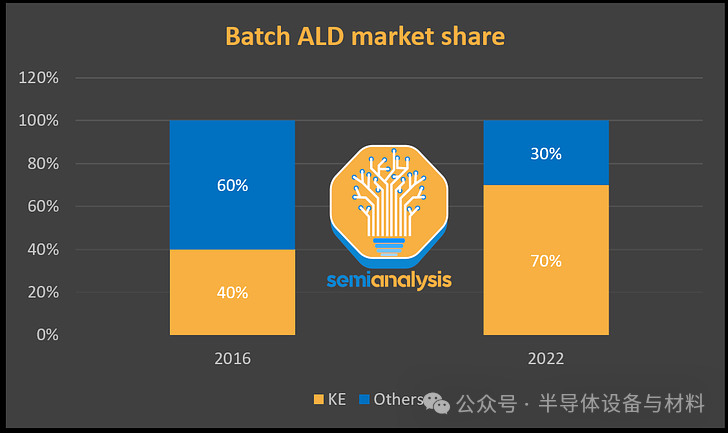

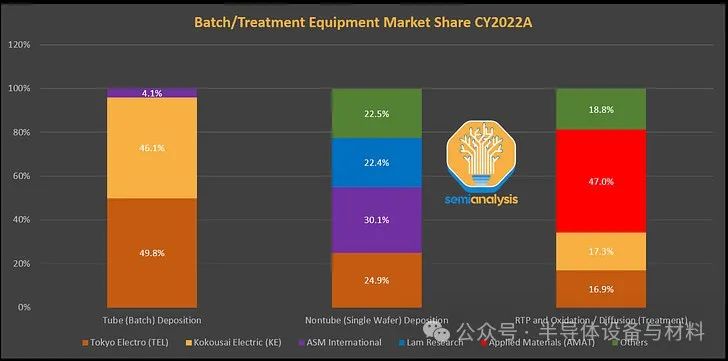

KE 的专长并不涉及所有化学气相沉积 (CVD) 和原子层沉积 (ALD),而是专门涉及批量batchCVD/ALD工具。其他主要工具制造商(东京电子、应用材料、泛林研究、ASMI)都提供 ALD 工具,但他们主要专注于单晶圆产品,即每个腔室处理 1 个晶圆,而不是多个(batch)晶圆。KE 在批量 ALD 工艺中占据主导地位,占据约 70% 的市场份额,其余部分主要属于TEL(以及 ASMI)。

虽然 KE 强调他们在 ALD 领域的份额,但他们仍然接触批量 CVD 工具。KE 在批量沉积领域的混合市场份额“仅”约为 46%(相比之下,批量 ALD 领域的市场份额约为 70%)。TEL 在总批量沉积市场中仅稍大一些,但我们相信这种情况很快就会发生逆转,KE 将变得更大。

这是一个非常强大的市场地位,也解释了应用材料公司想要收购 KE 的原因。AMAT 已经拥有强大的 ALD 产品组合。尽管市场认为 ALD 领导者 ASMI 将完全占据主导地位并继续增长份额,但 AMAT 仍拥有许多用于下一代全环栅极 (GAA) 逻辑 ALD 步骤的记录流程 (POR:Processes of Record )。

AMAT 的专业知识在于单晶圆加工,他们希望将 KE 的批量功能添加到他们的产品组合中。需要明确的是,批量 ALD 与单晶圆 ALD 是完全不同的功能。单晶圆 ALD 方面的专业知识不一定会直接转移到批量 ALD 工具生产中。AMAT 的收购尝试实际上是对 KE 在该细分市场的熟练程度的认可。

沉积,顾名思义,是将特定材料沉积到晶圆上的过程。虽然我们将芯片称为“硅”,因为用于芯片制造的基础基板是硅,但实际上制造的晶圆上存在许多不同的材料。这些材料(通常是不同的金属和氧化物)通过沉积被放置到晶圆上。

有几种沉积形式可用于沉积不同的材料:电化学沉积 (ECD) 也称为电镀、物理气相沉积 (PVD) 和化学气相沉积 (CVD),其中原子层沉积 (ALD) 是其中的一个子集。让我们快速浏览一下。

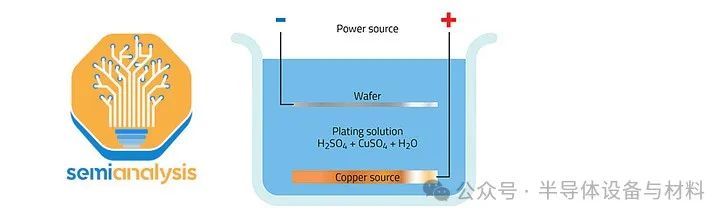

电镀是一种将金属薄膜沉积到另一个金属表面上的常用技术,其基本概念在半导体制造中保持不变。电镀通常用于沉积铜,例如构建金属层的互连,或填充硅通孔。将硅片和铜源放置在导电液体浴中。硅片和源都连接到电源。施加电流并且来自电源的电流溶解来自源的离子并将源离子沉积到硅片上。

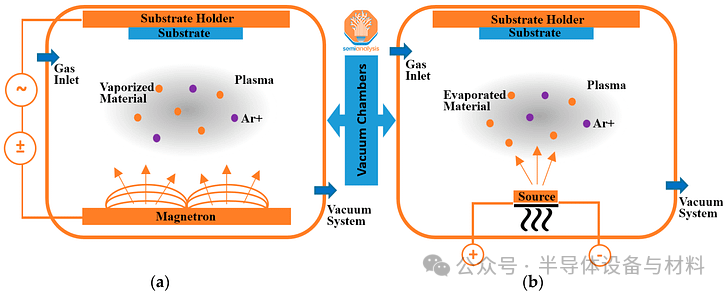

物理气相沉积 (PVD) 使用等离子体(与等离子体蚀刻的机制类似)从目标材料中产生金属蒸气。等离子体的动能使靶材溅射到晶圆上并沉积。PVD 通常用于沉积金属互连层的阻挡层和铜籽晶以及各种形式的氮化物衬垫。

最常见的沉积类型是化学气相沉积 (CVD)。CVD 通常用于电介质和其他金属。在 CVD 中,多种前体气体被排放到腔室中。这些气体扩散到晶圆上,发生化学反应,形成沉积在晶圆上的材料。

例如,(二)氧化硅是常见的介电/绝缘材料。为了沉积氧化硅,一种方法是将硅烷和氧气的前体气体混合,反应生成二氧化硅和氢气副产物。

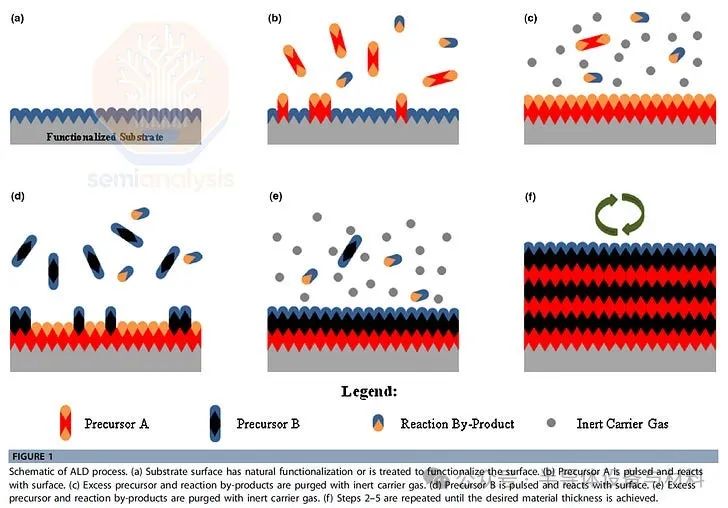

原子层沉积(Atomic Layer Deposition :ALD)是 CVD 的一个子集。在 ALD 中,每次发射一种前体气体。发射第一气体以涂覆硅片。然后将惰性气体(例如 N2或氩气)流入室中以清除任何过量的先前前体气体和任何副产物。然后流入第二反应气体。第二反应物的原子层附着到硅片的表面,其中第一反应物的层和这些元素将发生反应以产生目标材料。重复该过程以形成所需厚度的薄膜。

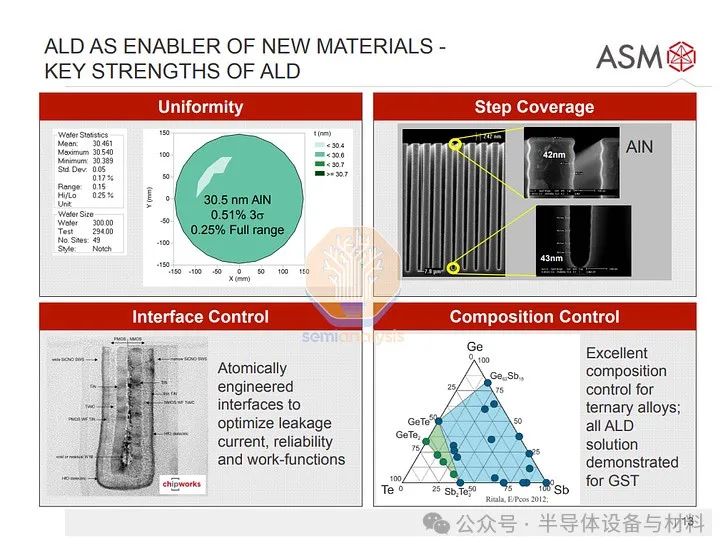

ALD 的主要特点是它是一个自限过程。一次仅沉积一层原子。一旦表面饱和,前体就不能再沉积。这就是 ALD 作为一种沉积方法具有吸引力的原因。

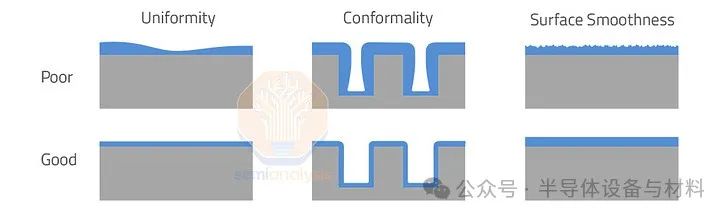

它产生的薄膜具有非常高的保形性、阶梯覆盖性、无,并且允许精确的薄膜厚度控制。这些都是其他形式的沉积所面临的常见缺陷。ALD 对于更具挑战性的沉积任务尤其重要:非常薄膜沉积和具有复杂形貌(即非平面表面)的表面沉积,例如 3D 或非常高的纵横比结构。

基本上,ALD 在沉积质量方面在各个方面都优于传统 CVD。问题是 ALD 低得多,IE 花费更多的占地面积、工具时间和金钱。一次仅发射一种气体前驱物,然后进行净化处理以去除多余的前驱物和副产物,这也增加了额外的处理时间。

与一步完成的传统 CVD 相比,这涉及多个步骤。所有这一切仅导致沉积单个原子层。对于非常薄的薄膜来说,这不是一个问题,但对于较厚的薄膜来说,原子层沉积的吸引力较小。为了解决吞吐量低下的问题,一种解决方案是批量处理此过程。

批处理工具(batch tools)不是一次处理一个晶圆,而是可以处理多个晶圆(有时是数百个晶圆)以提高吞吐量。如前所述,正是 KE 的批量处理能力使他们在 ALD 供应商(ASMI、Lam Research、Applied Materials、Tokyo Electron)的竞争激烈的领域中脱颖而出。

批量处理的好处是显而易见的:一次处理更多晶圆,从而提高产量并降低工具拥有成本。然而,批处理也有一些缺点、例如,因为腔室要大得多,就很难控制工艺条件。此外,由于腔室内有多个晶圆,可能会出现更多不良相互作用,从而导致缺陷。

如果说两者有什么不同的话,那就是在半导体制造的早期阶段,批量处理更为普遍。随着时间的推移,稳定的趋势是更多地使用单晶圆工具,因为它们在前沿工艺具有更严格的工艺公差的世界中提供了更多的控制和灵活性。

对于 ALD 这样的工艺,批处理具有巨大的优势,因为它有助于解决 ALD 的主要缺点:吞吐量低。同时,正如我们之前讨论的,ALD 还具有自限制特性,使控制成为工艺固有的,并抵消批量工艺可能带来的较高缺陷率。

关于批量处理需要注意的另一点是,它适合处理大量同质晶圆,这是内存中经常使用的情况,而不是逻辑中的情况。在逻辑上,虽然最大容量的芯片每月确实需要数千个晶圆,在某些极端情况下,需要数万个晶圆,但在任何特定设计中一次运行数十个晶圆也是很常见的。这意味着批量工具甚至无法饱和,而混合设计意味着该工艺无法针对从计量/检查收集的特定晶圆数据进行优化。

抛开准确性不谈,首先要回答的问题是批量是否真的比单晶圆更具生产力?如果不是,那么批处理就没有意义。

虽然从直觉上看,一次批量生产 100 个晶圆比一次处理一个晶圆的生产效率更高,但事实并非如此简单。与单晶圆处理相比,批量处理会带来大量额外的开销,从而增加了周期时间。例如,批量处理使用更大的处理室,因此需要更长的时间才能使处理室纠正温度等工艺参数,并且在沉积后需要更长的时间才能适应晶圆厂环境。

当等效的单晶圆沉积工艺具有更长的处理时间时,这种额外的开销可以更有效地摊销,这使得批处理比单晶圆更有效。换句话说,具有某些功能所需特性的晶圆会增加沉积周期时间,这使得更有可能通过批量获得生产力优势。

首先,增加沉积时间的主要特征是高深宽比(“HAR”)结构。纵横比是高度相对于宽度的比率:因此更深和更窄的结构被认为是高纵横比结构。HAR 结构大大增加了需要沉积的暴露表面积。同样,较大的墙壁()需要更长的时间才能涂上一层新油漆,较大的表面积将需要更长的时间才能被原子饱和。

另一个原因是深度加载(depth loading),我们将其视为 NAND 蚀刻的挑战,以及东京电子为何能够从 Lam Research 获得 3D NAND 市场份额的原因。同样的原则也适用于沉积。基本上,气体穿透又深又窄的沟槽需要更长的时间。然而,与蚀刻不同的是,该解决方案不在低温下执行该过。

上一篇: FPC表面电镀知识

中文

中文  ENGLISH

ENGLISH